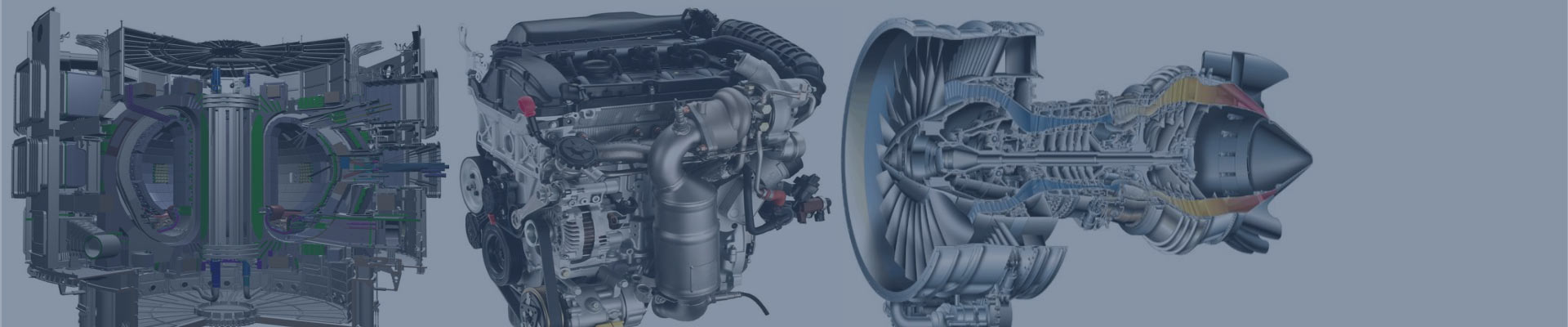

动力系统装配解决方案

3DCS--三维尺寸控制系统分析专家--图形化的公差仿真软件。3DCS是最先进的尺寸偏差分析工具,用于模拟产品的设计、制造和装配,它能够预测设计所固有的偏差量,并确定该偏差的来源。3DCS提供了必要的公差分析方法用来预测一个装配中的工序变化,从而容易地识别额外变动的来源并最终改进设计的稳健性,使用户能够在设计阶段早期,分析设计、优化设计以改善质量和降低成本。

![201903201553049832695679.jpg 三维偏差分析-·[-动力系统装配解决方案-]-1.jpg](http://ipan.pan-i.com/panyi/public/upload/uc/201903201553049832695679.jpg)

• 动力系统零部件的制造和装配是一项精度要求极高的工作,同时还要面临在复杂恶劣条件下保持稳定运行的挑战,以航空发动机为例:航空发动机是一种高度复杂的热力机械,零部件尺寸较大,连接件数量多,内部结构繁杂,制造装配精度高,协调过程多;同时航空发动机内部转子在高速转动过程中还承受着巨大的惯性力、气动力、热负荷、震动负荷等多场耦合,这些需求无疑使得航空发动机的设计制造装配面临巨大的挑战。采用先进的三维偏差分析工具3DCS,已经在汽车发动机、航空发动机、风力发电机等动力系统领域开展了科学研究工作,解决了大量的工程技术难题。

![201903201553049847604796.jpg 三维偏差分析-·[-动力系统装配解决方案-]-2.jpg](http://ipan.pan-i.com/panyi/public/upload/uc/201903201553049847604796.jpg)

• 在动力系统的设计和装配过程中,偏差分配设计和优化以及装配工艺的改善是一个迭代的过程,基于3DCS的动力系统分析需要对下列的内容进行分析验证与优化:

1.设计输入:这一阶段主要内容是:设计人员根据技术要求、相关标准、装配工艺、结合CAE技术建立偏差分析模型,根据分析结果验证原始设计输入的准确性与合理性;

2.分析优化:这一阶段的主要内容是:根据分析结果对公差分配方案、装配工艺进行反复多次的优化改善,完成基于设计状态的品质分析;

3.闭环质量:利用SPC技术,关联测量数据,构建闭环质量偏差分析系统,对设计状态的偏差分配设计和装配工艺进行进一步的验证与分析,促进产品质量的持续提高。

![201903201553049866264057.jpg 三维偏差分析-·[-动力系统装配解决方案-]-3.jpg](http://ipan.pan-i.com/panyi/public/upload/uc/201903201553049866264057.jpg)

• 在动力系统的设计和装配中,采用3DCS Variation Analyst进行三维偏差分析,可在确保设计可靠性的同时,大大提高设计效率,压缩项目开发周期,并具有如下特色和优势:

1.优化产品设计和工艺

u允许3DCS用户预先评估设计和装配概念,在产品开发初期识别可能存在的问题;

u优化关键质量特征,让用户加强关键区域公差分析和结构工艺更改。

2.缩短时间周期和减少返工成本

u利用过程能力数据库及产品制造能力创建数字化虚拟样机;

u采用虚拟样机的仿真方式,减少物理样机以降低成本,缩短开发时间,加速产品投放市场。

3.识别关键贡献因子

u确定偏差源,并识别设计的关键特性;

u满足尺寸要求的同时,最大化零件的公差,减少工具和检具的返工,最小化废料,减少保证缺陷,从而降低制造成本;

u在设计发布之前到产品的整个过程,利用3DCS校验零件的功能和装配性,能保障最低的要求并显著提高产品质量。

4.持续的品质改善

u创建关联工厂数据的闭环质量偏差分析系统,全面评估前期设计和后期制造,同时建立企业工艺能力库;

u创建数据驱动生产的生产机制。