总成回弹解决方案

总成回弹分析,从制造最末端考虑设计最前端的问题,全局考虑,整体布局回弹补偿方案,实现制造与设计的最优化解决路线。

• 冲压工艺中往往仅从单一产品的精度来考虑制件的生产制造,然而单一产品的合格往往无法满足实际整体装配的尺寸要求,特别是对于汽车车身覆盖件零件,在总成组装过程还存在塑性变形的工艺,总成尺寸的精度将完全发生变化;且包边总成中往往还存在加强件等内板件,同样会对总成尺寸精度的带来影响。目前的模具开发流程中,普遍存在着同一总成零件发包多个厂家的情况,因此主机厂无法有效的管控整体质量,也没有有效的经验对总成质量进行管控。从而导致最终产品质量问题无疾而终,也造拉长了模具开发周期,增加了模具开发成本。

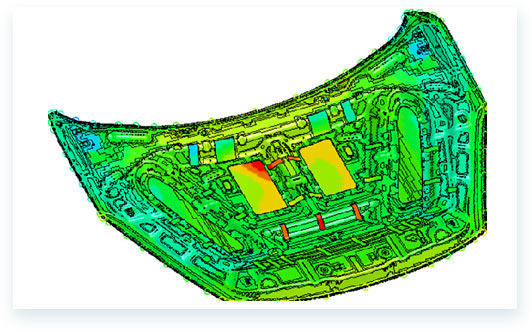

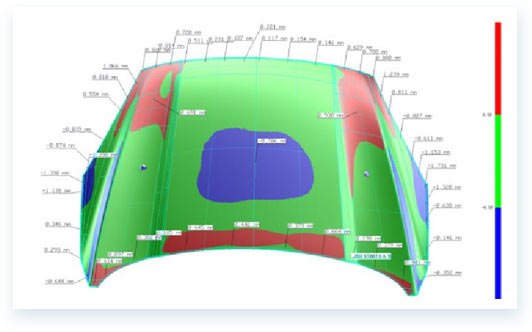

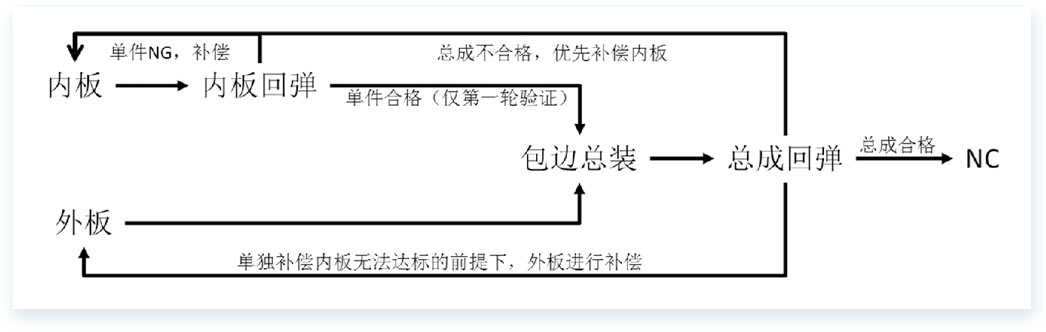

• 采用Ls_Dyna进行冲压工艺的全工序分析。首先对单件进行常规的全工序回弹分析与补偿;通过包边过程的模拟仿真分析将总成中的单一制件总装成总成产品;从而对总成产品进行整体回弹评估;最后返回单一制件模具进行总成回弹的补偿处理。

• 基于有限元仿真工具Ls_Dyna与回弹补偿工具OmniCAD的总成回弹控制方案突破了现有冲压工艺开发流程的瓶颈,将冲压制件尺寸精度的控制能力拓宽至分总成精度,乃至整个白车身的尺寸精度。方案在如下几个方面体现了它的创新性与价值:

n 开创了总成回弹仿真分析的新领域,改变了现有仅能对单件尺寸进行管控的现状;

n 纠正了目前对外覆盖件尺寸精度的过分要求的问题,总成尺寸精度主要受内板件的影响;

n 避免对A面进行大量的回弹补偿变形,有效的降低了外观件回弹补偿的难度;

n 极大了缩短了模具开发周期与开发成本,从总成尺寸角度考虑制件精度更具科学性和可行性;